Keywords: EBM, Designfreiheit, Aufbau ohne Supportstrukturen, Kupfer

Erhöhte Designfreiheit und reduzierte Fehlerdichte

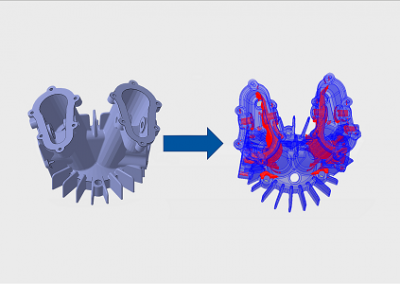

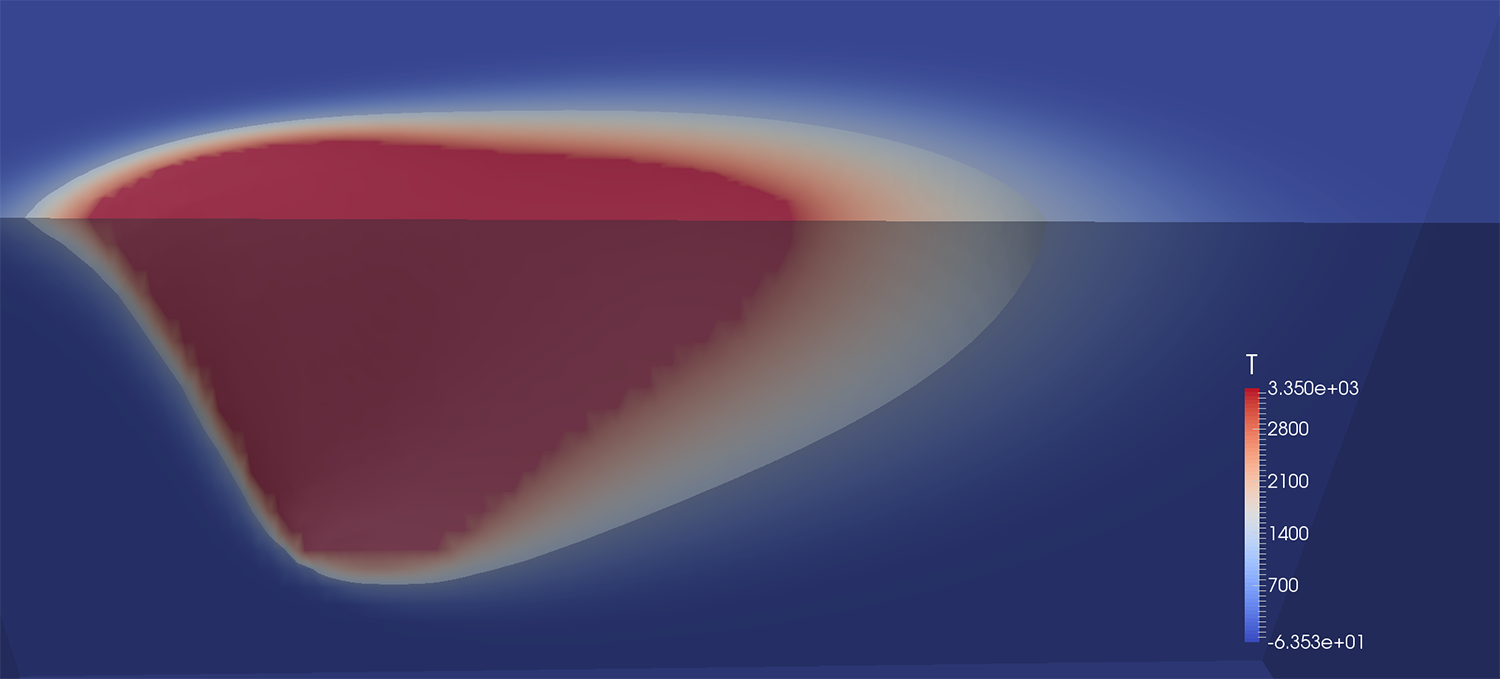

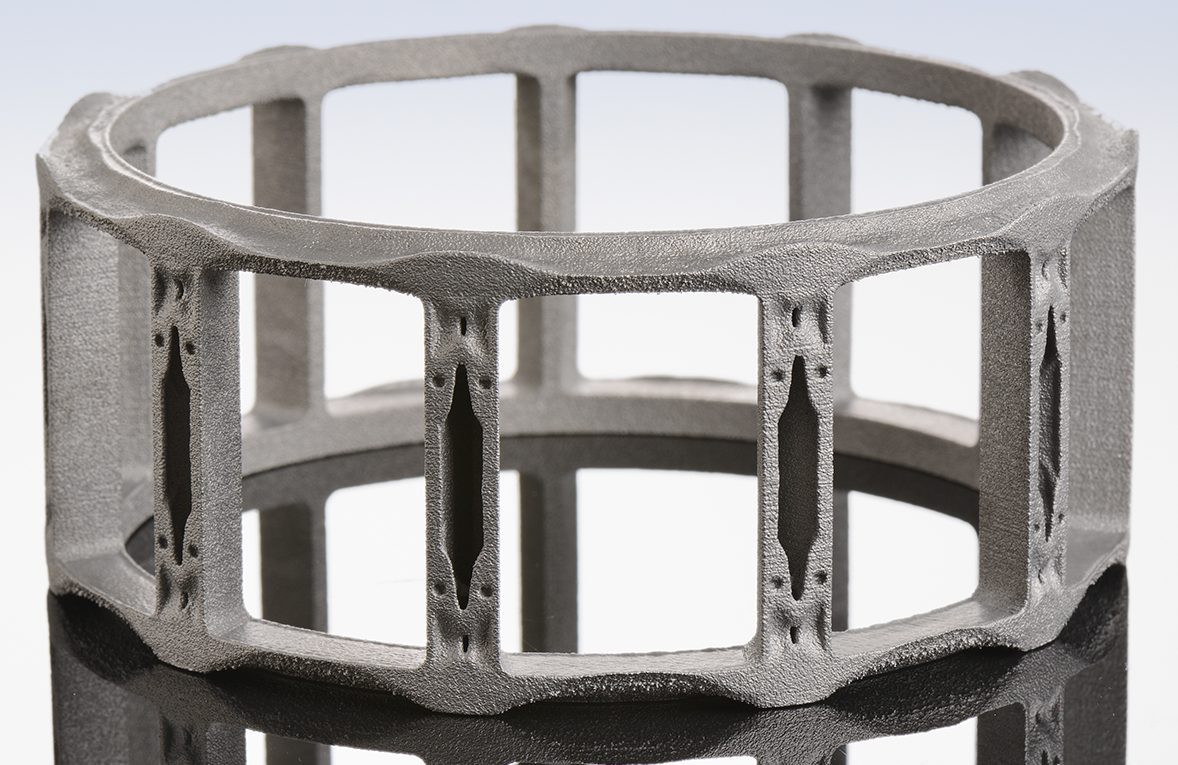

Elektronenstrahlschmelzen (EBM) zählt zu den pulverbett-basierten Additive Manufacturing (AM) Prozessen und benötigt keine Stützstrukturen. Im EBM-Verfahren werden Bauteile schichtweise von unten nach oben unter Nutzung von Metallpulver aufgebaut. Anders als andere AM-Prozesse, verfügt das EBM über ein einzigartiges Vorheizprinzip: Das Vorheizen erfolgt nicht nur von oben, sondern auch bei jeder Schicht bevor sie im Vakuum durch einen Elektronenstrahl selektiv umgeschmolzen wird. Das Resultat dieser schichtweisen Vorheizung sind gesinterte Pulverschichten. Sintern ist eine thermische Behandlung zur Bindung von Partikeln in kohärente, überwiegend feste Strukturen mittels Stofftransport. Diese Bindung führt zu einer verbesserten Festigkeit und verleiht den gesinterten Pulverschichten den Vorteil, Lasten tragen zu können. So können Überhangstrukturen ohne Stützstrukturen hergestellt und die Designfreiheit von AM erhöht werden. Im Vergleich hierzu, ist der Einsatz von Sützstrukturen im Laser Powder Bed Fusion (LBPF) nahezu alltäglich. Sie beeinflussen jedoch die finale Mikrostruktur des Bauteils und erhöhen den Nachbearbeitungaufwand, da sie vom Bauteil entfernt werden müssen. Darüber hinaus ermöglichen die gesinterten Pulverschichten das Stapeln von Bauteilen.

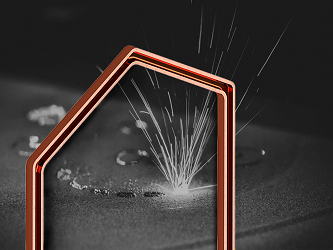

Abhängig von Größe und Geometrie können dadurch Hunderte von Bauteilen innerhalb eines Baujobs hergestellt und der Preis pro Einheit maßgeblich reduziert werden. Außerdem kann die Nachbearbeitung der Bauteile zur Verbesserung der Oberflächengüte mit der Entfernung des gesinterten Pulvers kombiniert werden. Im EBM-Verfahrenkommen größere Pulverpartikelgrößenverteilungen und dicker Pulverschichten zum Einsatz, wodurch die Aufbaurate signifikant gesteigert wird. Ein weiterer Vorteil des Verfahrens liegt in der verbesserten Wärmedispersion. Sie ist das Resultat des Sinterns und führt zu geringeren Temperaturgradienten im Bauteil und somit zu einem reduzierten Verzug und einer verringerten Rissdichte im Bauteil. EBM ist aufgrund der verbesserten Designfreiheit und der reduzierten Defektdichte vor allem für die Medizin-, Luft- und Raumfahrt- sowie die Automobilindustrie von Interesse. Unter Berücksichtigung dieser Branchen werden unter anderem Ti-64, verschiedene Stähle, Ni-Superlegierungen, Kupfer und Ti-Aluminide untersucht. Insbesondere die Elektromobilität stellt ein vielversprechendes Forschungsfeld hinsichtlich der verwendeten Materialien und Produkte für den Lehrstuhl für Digitale Additive Produktion DAP der RWTH Aachen dar.

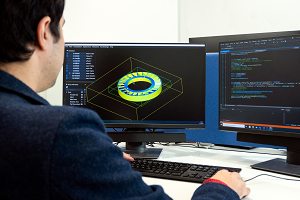

Bild: Kugellager mit Überhangstrukturen, das mittels EBM ohne den Einsatz von Stützstrukturen in Zusammenarbeit mit der CEROBEAR GmbH hergestellt wurde. © RWTH DAP.

Maximilian Voshage, M. Sc.

RWTH Aachen Lehrstuhl für

Digital Additive Production DAP

Campus-Boulevard 73

52074 Aachen

Weitere Forschungsarbeiten

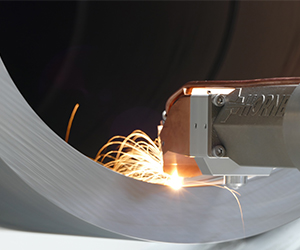

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.