Keywords: EHLA, Korrosions- und Verschleißschutz, Beschichtungs-Technologie, Nachhaltigkeit

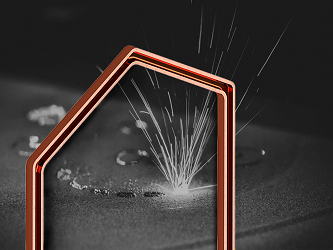

EHLA als zukunftsfähige Beschichtungstechnologie

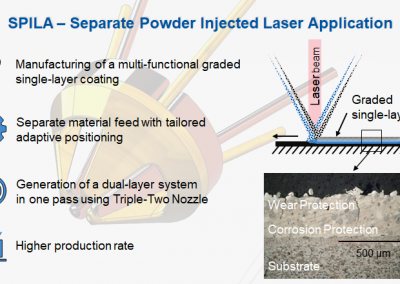

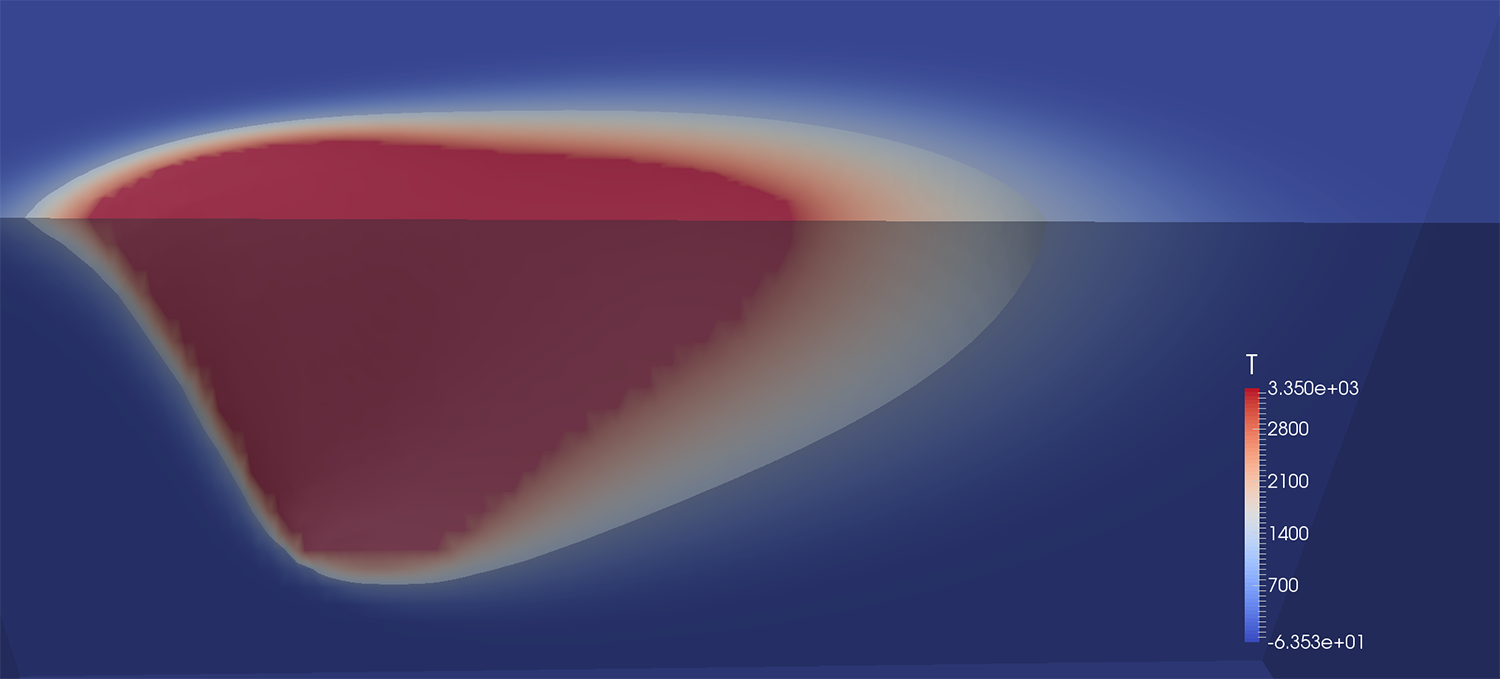

Im Hinblick auf die stetig wachsenden Ansprüche im Bereich Verschleiß- und Korrosionsschutzschichten und die gleichzeitig steigenden Anforderungen in Bezug auf Ressourceneffizienz, werden Verfahren sowohl für eine material- als auch energieeffiziente Fertigung und Materialbearbeitung benötigt: Hier setzt das Extreme Hochgeschwindigkeits-Laserauftragschweiß-Verfahren (EHLA) an. Es ist eine Weiterentwicklung des konventionellen Laserauftragschweiß-Verfahrens (LA) und zeichnet sich durch große Prozessgeschwindigkeiten von bis zu 500 m/min, einer Flächenrate von bis zu 2,5 m²/h und einem Pulverauftragwirkungsgrad von bis zu 95% aus. Im Vergleich zum LA wird der Hauptanteil der thermischen Energie des Lasers während des EHLA-Verfahrens durch den pulverförmigen Zusatzwerkstoff und nicht durch das Substrat absorbiert. Die Partikel treffen dadurch aufgeschmolzen in ein vergleichsweise kleines Schmelzbad auf die Substratoberfläche. Anders als in klassischen Beschichtungsverfahren, wie etwa dem thermischen Spritzen oder chemischen Galvanikprozessen (Vernickeln, Chrom VI), können auf diese Weise metallurgisch angebundene, homogene Schichten mit Schichtdicken von 10 bis 350 µm erzeugt werden.

Stephan Koss, M. Sc.

RWTH Aachen Lehrstuhl für

Digital Additive Production DAP

Campus-Boulevard 73

52074 Aachen

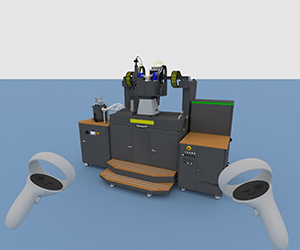

Weitere Forschungsarbeiten

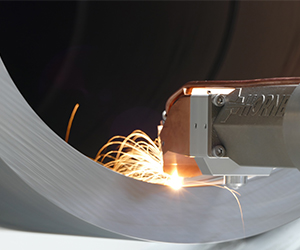

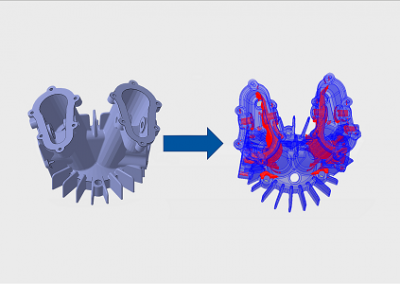

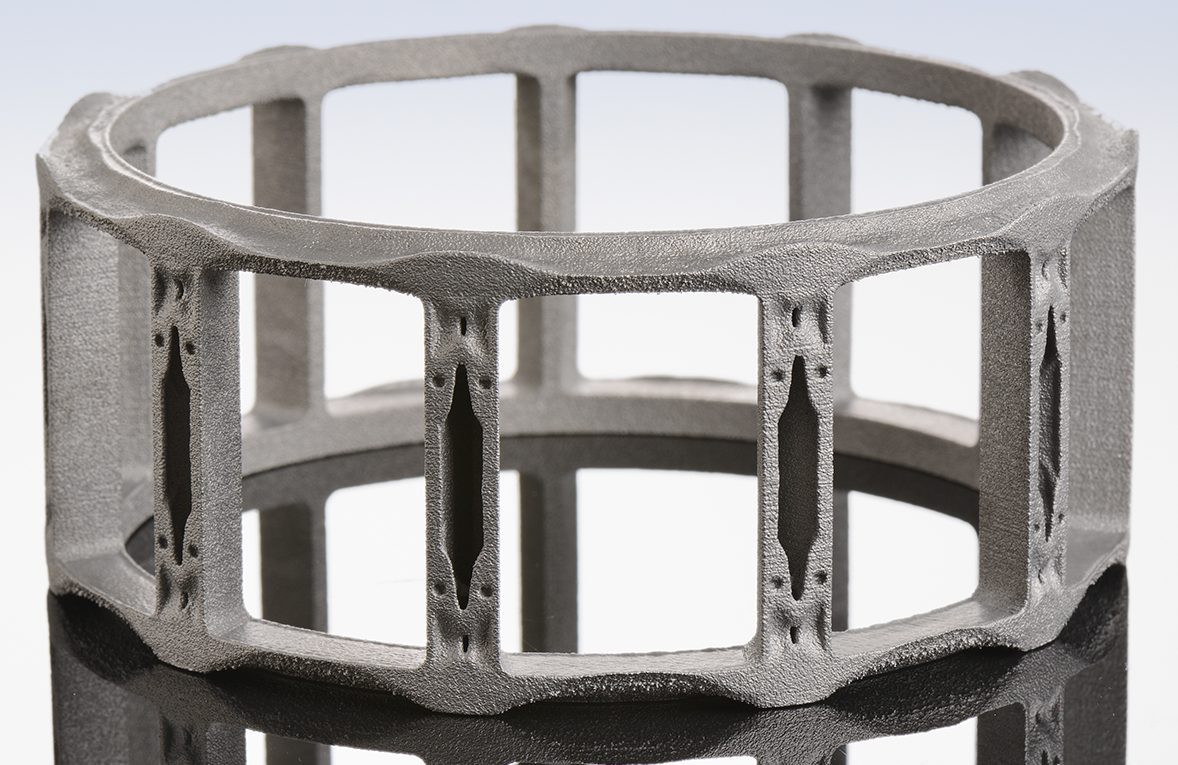

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.