Pressemitteilung vom 22.06.2022

Projekt IDAM am Ziel: Ein wichtiger Meilenstein in der additiven Serienfertigung von Automobilteilen

Ein Konsortium aus 12 Projektpartnern hat im Rahmen des vom BMBF geförderten Projekts IDAM (Industrialization and Digitalization of Additive Manufacturing) zwei vollautomatisierte Produktionslinien für die additive Serienproduktion von Automobilteilen aufgebaut. Dank der neuen Infrastruktur können an zwei Standorten jetzt mindestens 50.000 Bauteile in der Gleichteilefertigung und mehr als 10.000 Individual- und Ersatzteile mittels metallischem 3D-Druck kosteneffizient produziert werden. Wissenschaftler*innen des Lehrstuhls Digital Additive Production DAP der RWTH Aachen unterstützten das Vorhaben vor allem im Bereich der digitalen Automatisierung von Prozessketten.

Additive Manufacturing industrialisieren, digitalisieren und für die Serienproduktion von Automobilteilen nutzbar machen – so lautete das 2019 definierte Ziel des IDAM-Projekts. Nach drei Jahren intensiver Zusammenarbeit, konnte das Konsortium der 12 Projektpartner aus KMU, Großunternehmen und Forschungsinstitutionen die gelungene Umsetzung verkünden. Was mit einem Konzept begann, ist heute eine vollautomatisierte AM-Linie, die den metallischen 3D-Druck erstmalig in einen automatisierten Serienprozess der Automobilindustrie integriert und einen Ausblick auf das weitere Potenzial der Additiven Fertigung für Automobilteile bietet.

An den Standorten der BMW Group in München sowie der GKN Powder Metallurgy in Bonn können nun Automobilteile mittels der AM-Technologie „Laser Powder Bed Fusion“ (LPBF) in Serie produziert werden. Bei diesem Verfahren wird Metallpulver Schicht für Schicht genau an der Stelle mit einem Laser aufgeschmolzen, wo am Ende das Bauteil entstehen soll. Die Vorteile: Es braucht keine speziell angefertigten Werkzeuge und das Umsetzen neuer Designmöglichkeiten gestaltet sich flexibler.

Vollautomatische Produktionslinie auch dank Open Vector Format (OVF)

In nur drei Jahren, wurde gemeinsam eine Produktionslinie entwickelt, die in der Lage ist, computergesteuert sämtliche Arbeitsschritte selbst durchzuführen. So können Bauteile autonom konzeptioniert, produziert und nachbearbeitet werden. Selbst das Recycling des eingesetzten Metallpulvers läuft automatisch. Fahrerlose Transportsysteme bewegen Rohstoffe und Endprodukt dabei zwischen den einzelnen Modulen der Fertigungslinie. Orchestriert werden die Maschinen von einer zentralen Steuerungseinheit, in der alle Fertigungsdaten der einzelnen Linienmodule zusammenlaufen.

Einen wichtigen Beitrag zu dieser gelungenen Digitalisierung leistet das vom Lehrstuhl DAP mitentwickelte Open Vector Format. Dieses neue Datenformat dient der verlässlichen Generierung und Verarbeitung von Fertigungsdaten für den LPBF-Prozess. In IDAM wird es eingesetzt, um herstellerübergreifend die Ausgabe verschiedener Programme oder automatisierter Teilschritte entlang der Prozesskette zusammenzufassen und die entsprechenden Daten zu fusionieren. Damit legt es einen Grundstein für die im Projekt entwickelte skalierbare, modulare und automatisiert verknüpfte LPBF-Prozesskette. Um die vollautomatisierte Prozesslinie optimal nutzen zu können, erarbeitete der Lehrstuhl DAP Softwaremodule zur automatischen Orientierungsoptimierung für Bauteile. Die Orientierung spielt eine wichtige Rolle für Effizienz, Dauer und Qualität des zu druckenden Bauteils. Daneben wurden die in-situ Prozessüberwachung und die Datenauswertung durch die Entwicklung KI-basierter Algorithmen verbessert. Auch hier konnte das OVF mittels Einbindung von Metadaten unterstützen.

Skalierbare Schulungskonzepte mit Virtual und Augmented Reality

Neben der Automatisierung der Prozesskette, wurde in IDAM der Bedarf an innovativen Schulungskonzepten für die Additive Fertigung adressiert. Auf der Grundlage von Workshops und Interviews wurden Prototypen für Schulungen in Augmented und Virtual Reality entwickelt. Dadurch können Fachkräfte nun schnell, interaktiv und in einer skalierbaren Umgebung auf den neusten Stand der Additiven Fertigung gebracht werden. Zusätzlich zum Druckprozess selbst wurden auch hier vorgelagerte Schritte der Prozesskette, wie das Design – insbesondere die neuen Möglichkeiten durch die Designfreiheit der Additiven Fertigung – abgedeckt.

Enge Vernetzung und Teamspirit der Projektpartner spiegeln sich in Erfolg wider

Die erfolgreiche Umsetzung des Projekts erforderte die Expertise aller Projektpartner. Nur so ließen sich Digitalisierung und Automatisierung im Maschinen- und Anlagenbau, in der Bauteilauslegung sowie im Bereich des metallischen 3D-Drucks realisieren. Felix Haeckel, Konsortialleiter und Projektleiter der BMW Group, zeigte sich erfreut über die Zusammenarbeit: „Bereits ab dem ersten Projekttag war ein Teamspirit unter den Partnern zu spüren. Voneinander lernen, gemeinsam innovative Lösungen erarbeiten und die individuellen Stärken der einzelnen Partner bestmöglich zur Entfaltung zu bringen.“ – für IDAM waren dies die Schlüssel zum Erfolg.

IDAM Konsortium:

- Aconity GmbH, Herzogenrath

- Concept Reply GmbH, Munich

- Fraunhofer Institute for Laser Technology ILT, Aachen

- GKN Powder Metallurgy, Radevormwald

- Myrenne GmbH, Roetgen

- Intec GmbH – Ingenieurbüro für Automatisierungstechnik, Bad Neuenahr-Ahrweiler

- Kinexon Industries GmbH, Munich

- Chair for Digital Additive Production DAP, RWTH Aachen, Aachen

- Technical University of Munich, Chair of Metal Forming and Casting, Munich

- Schmitz Spezialmaschinenbau GmbH, Rheinbreitbach

- Volkmann GmbH, Soest

Das Forschungsvorhaben (Förderkennzeichen 13N15084) wurde durch das Bundesministerium für Bildung und Forschung (BMBF) im Rahmen der Fördermaßnahme „Linienintegration additiver Fertigungsverfahren“ finanziell gefördert.

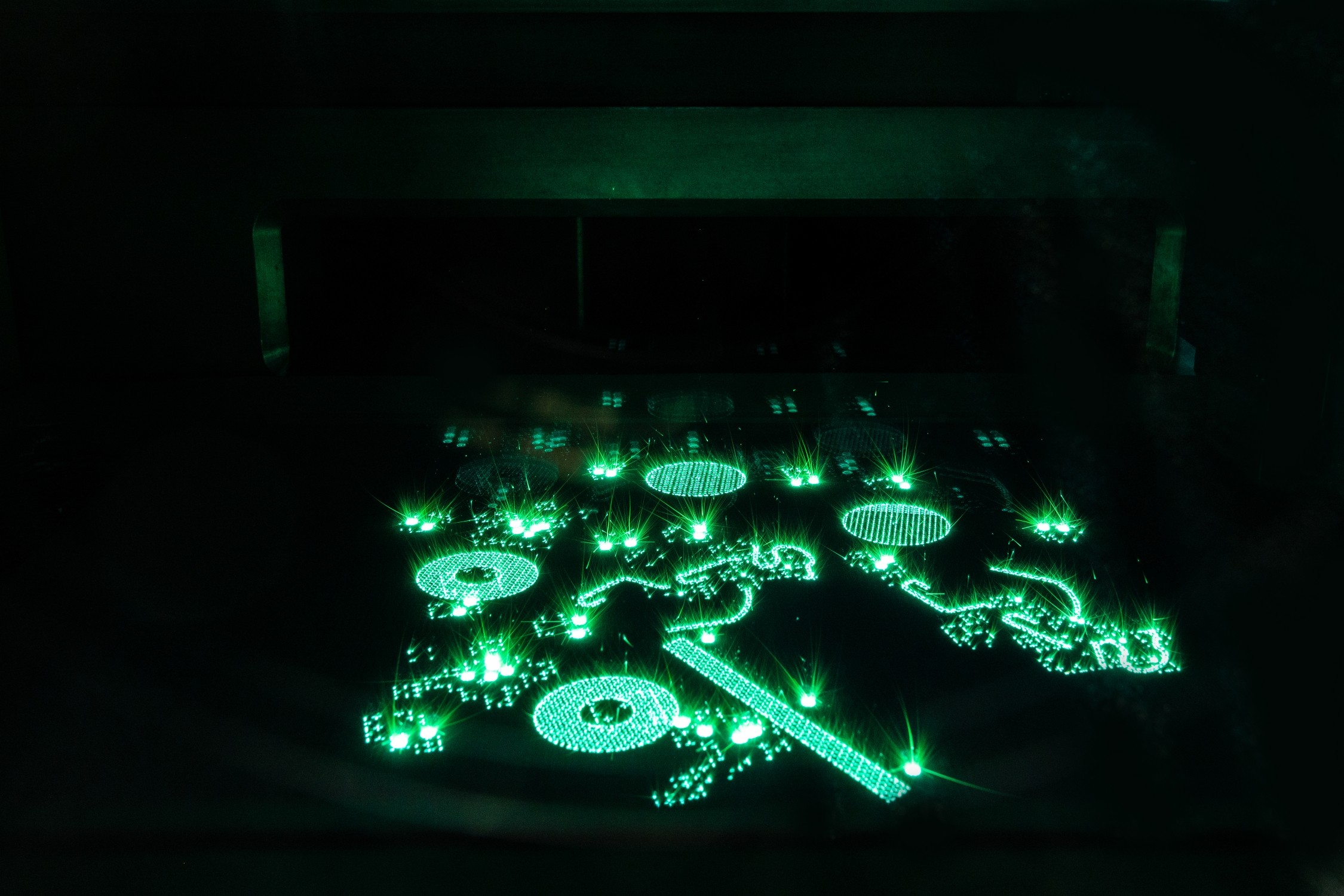

Bild 1: Überblick über gesamte IDAM Demonstratorlinie

© BMW Group

Bild 2: LPBF Fertigungsprozess

© BMW Group

Bild 3: Transfer des Bauzylinders mittels Handlingroboter und fahrerlosem Transportsystem

© BMW Group

Bild 4: Innenansicht während des Abtrennvorgangs

© BMW Group

Lucas Jauer, Dr.-Ing.

RWTH Aachen Lehrstuhl

Digital Additive Production DAP

Wissenschaftlicher Leiter

Campus-Boulevard 73

52074 Aachen

Moritz Kolter, M. Sc.

RWTH Aachen Lehrstuhl

Digital Additive Production DAP

Gruppe Digital Production

Campus-Boulevard 73

52074 Aachen

Weitere News

Dyndrite unterstützt als erstes Unternehmen das neue LPBF Open Vector Format (OVF)

dyndrite Pressemitteilung 31.10.2022 Dyndrite unterstützt als erstes Unternehmen das neue LPBF Open Vector Format (OVF)SEATTLE, WA, Montag, 31. Oktober 2022. - Dyndrite™, Anbieter des GPU-beschleunigten Berechnungsverfahren, das für die Entwicklung digitaler...

Mit Open Vector Format zu schlanken multidimensionalen Fertigungsdaten für das Laser Powder Bed Fusion

Pressemitteilung vom 25.04.2022 Mit Open Vector Format zu schlanken multidimensionalen Fertigungsdaten für das Laser Powder Bed FusionVerschlankung der Datenmengen bei gleichzeitiger Steigerung der Datentiefe von 2D-Fertigungsdaten für das Laser Powder Bed Fusion...

EHLA als Tool für eine effiziente LPBF-Legierungsentwicklung: Erste Ergebnisse zeigen Machbarkeit

Fachbeitrag vom 7.2.2022 EHLA als Tool für eine effiziente LPBF-Legierungsentwicklung: Erste Ergebnisse zeigen MachbarkeitDie Forschenden des Lehrstuhls Digital Additive Production DAP der RWTH Aachen haben das Extreme Hochgeschwindigkeits-Laserauftragschweißen...

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.