Wir sind Ihr Enabler und Wegbegleiter

Gestalten Sie Ihr Unternehmen gemeinsam mit uns zukunftssicher und innovativ!

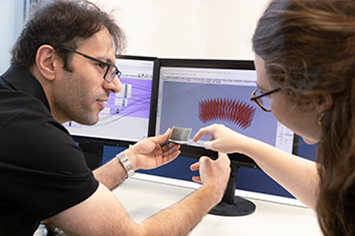

Wir verstehen uns als Innovationstreiber und Enabler. Unser Ziel ist es, die Digitalisierung und das Additive Manufacturing gewinnbringend in die Wertschöpfungskette der produzierenden Industrie einzubringen – zum Beispiel in den Automobilsektor, die Medizintechnik oder auch bei einem Haushaltsgerätehersteller. Nahezu jede Branche kann ihr Potenzial durch den Einsatz digitaler und additiver Fertigungstechnologien steigern. Betreten Sie mit uns den Weg in die Industrie der Zukunft und treiben Sie Ihre Digitalisierungs- und AM-Themen gemeinsam mit uns voran!

Von der Digitalisierung und Vernetzung der Produktion über die Materialentwicklung und Bauteilfertigung bis hin zur Nachbearbeitung und Qualitätssicherung:

Wir begleiten Sie von der ersten Idee bis zum finalen Produkt – sprechen Sie uns an!

Unser Leistungsportfolio für die Entwicklung Ihrer Lösungen

Setzen Sie das Potenzial Ihrer Produktion frei!

Die Digitalisierung und neuartige Fertigungstechnologien, wie das Additive Manufacturing, verlangen einen Wandel vorhandener Produktionsketten: Das gilt für die Datenerstellung und -aufbereitung, die Fertigung wie auch die Nachbearbeitung. Wir unterstützen Sie beim Transfer Ihrer konventionellen Fertigungstechnologien hin zur Digitalen Additiven Produktion.

Für das Design Ihrer Produktion bieten wir:

- Prozesskettenbewertung

- Business Case Bewertung, u.a.

– Verlässliche Kostenkalkulation des Fertigungsprozesses

– Part Identification: Identifizierung von Potentialen in Ihrem Unternehmen - Design for Manufacturing, i.e. Tooling

- Produktionsoptimierung Ihrer Bauteile: von Design über Orientierungen bis hin zu den Maschineneinstellungen

- Prozess-, Anlagen- und Materialqualifizierung

- Aufbereitung der Fertigungsdaten

- Gemeinsame Entwicklung der Prozessroute

Remote und nachvollziehbar: die digitale Produktion als Qualitätsgarant

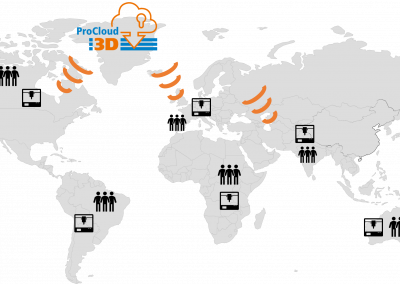

Als digitale Fertigungstechnologie ist das Additive Manufacturing eng mit Prozessvorhersagen und Prozessüberwachung verwoben und ermöglicht so eine standortunabhängige, resiliente Produktion. Schaffen Sie gemeinsam mit uns Ihr digitales Produktionsnetzwerk.

Für die Digitalisierung Ihrer Produktion bieten wir:

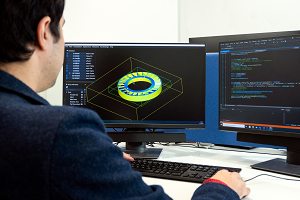

- Lösungen für einen durchgängigen und verlustfreien Datentransfer (CAD / CAM) entlang der digitalen Prozesskette

- Maschinenangepasste Aufbereitung der Fertigungsdaten (Stichwort: Maschinenübertragbarkeit)

- Statistische und KI getriebene Auswertungen der (Inline-)Messdaten

- Predictive Process, Maintenance and Quality

- Innovative In-Line Prozessüberwachung

Maßgeschneiderte Komponenten für Ihre Anwendung

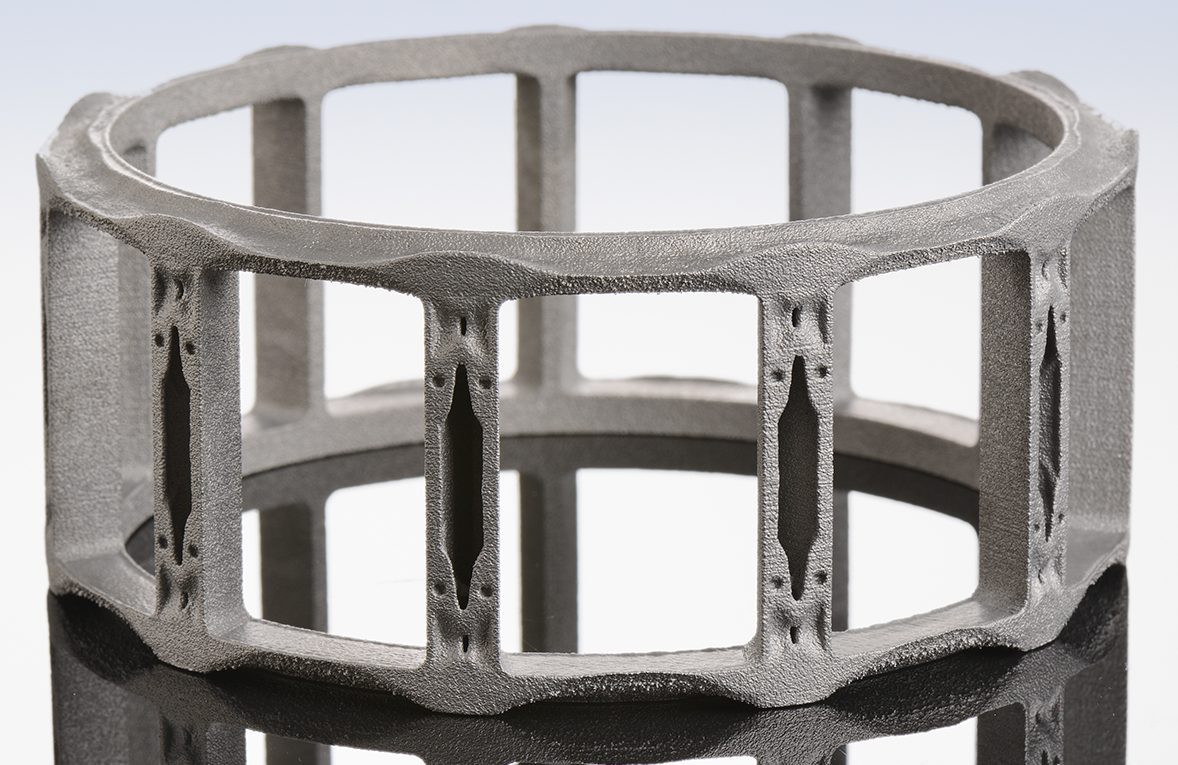

Ob Materialeigenschaften oder Geometrie – die additive Fertigungsweise erlaubt eine maßgeschneiderte Auslegung von Komponenten für Ihre Applikation. Sie kann sogar Lösungen bieten, die bisher noch nicht gedacht wurden. Effizienter, nachhaltiger und ressourcenschonender – Ihr Anwendungsfall hat das Potenzial!

Für das Neu-Denken Ihrer Produkte bieten wir:

- Part Identification: Identifizierung von Potenzialen in Ihrem Unternehmen

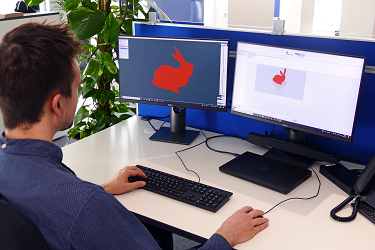

- Generatives Design: Optimierung der Bauteilgeometrie

- Reverse-Engineering

- Aufbereitung der Fertigungsdaten

- Zielgerichtete Literaturrecherche mit Ableitung von Empfehlungen

- Software zur Designautomatisierung

- Bauteilbewertung: Beurteilung hinsichtlich Machbarkeit und Herstellungsverfahren

- Bauteilanalyse: dazu zählen u.a. relative Bauteildichte, mechanische Eigenschaften, Geometrieabbildung, chemische Zusammensetzung

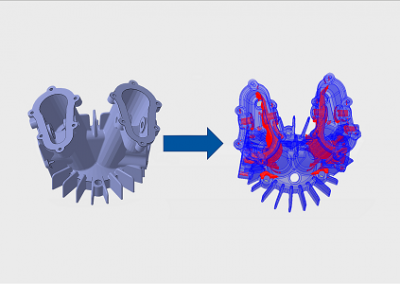

- Auslegung vorhandener Bauteile für die Additive Fertigung: z.B. Designanpassung

- Post-Processing durch u.a. Gleitschleifen, Druckfließläppen, Sandstrahlen, Wärmebehandlung

- Qualitätssicherung mithilfe von u.a. Materialografie, Prüfmaschinen, 3D-Scanner, Röntgenfluoreszenz-Spektrometer

- Multiphysikalische Topologieoptimierung

- Digitale Materialien zur Bauteiladaption an spätere Applikation, z.B. lastangepasste Stützstrukturen

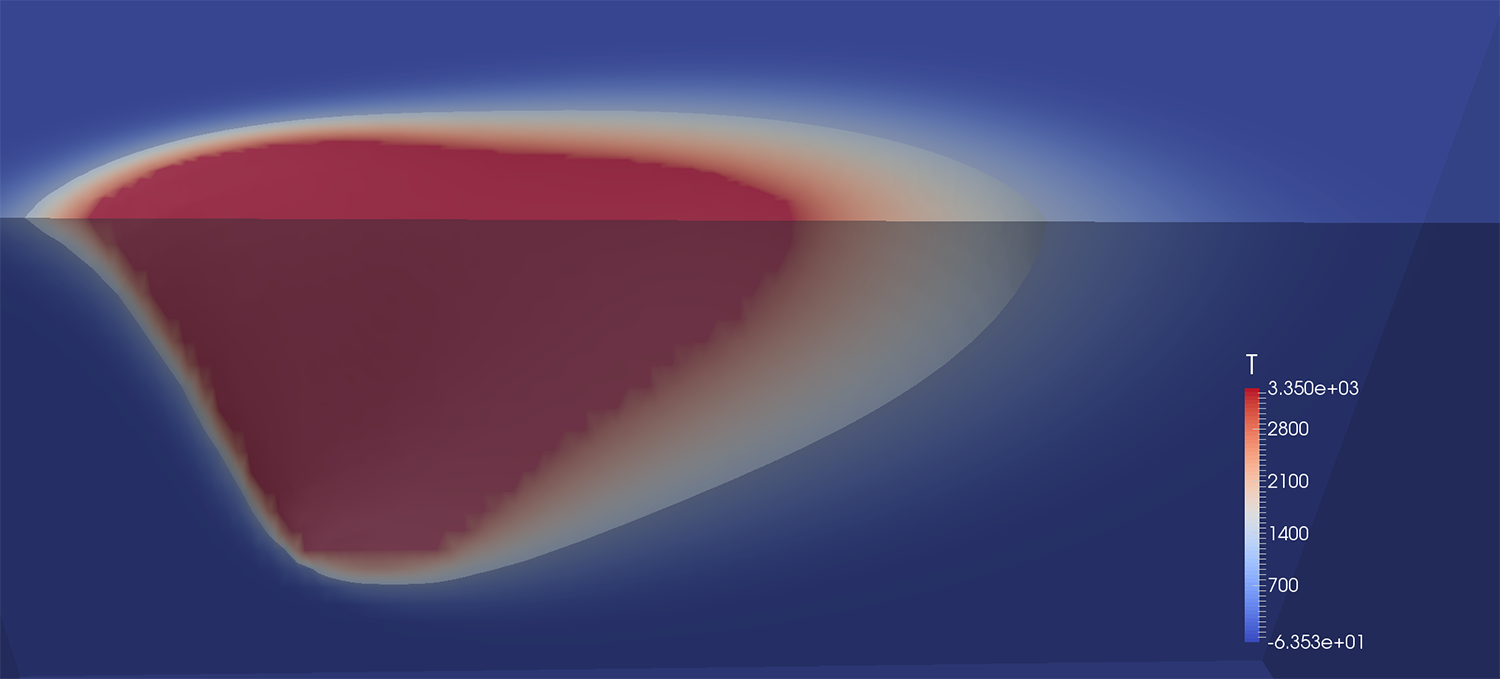

- Prädikative Verzugssimulation zur Reduzierung des entstehenden Verzugs

- Funktionsoptimierung:

– u.a. Integration von Sensorik, Optimierung von Kühlkanälen, Strömungsoptimierung

– Functional Prototyping: Herstellung von Prototypen inklusive Funktionsintegration

Beherrschen Sie Ihren Fertigungsprozess!

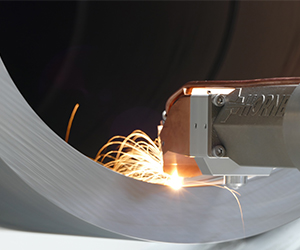

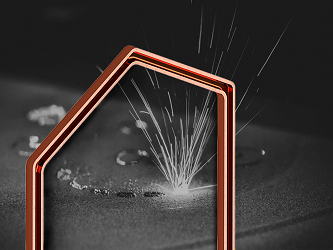

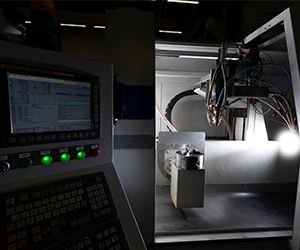

Die unterschiedlichen Fertigungsprozesse der Additive Manufacturing Technologie folgen ihren eigenen Regeln und weichen oftmals von bewährten Erfahrungen ab. Beherrscht man sie, ist der Weg frei, digitale Ideen voranzutreiben und zu realisieren.

Übertragen Sie Ihre Ideen gemeinsam mit uns in die physische Welt!

Für die Entwicklung Ihres Prozesses bieten wir:

- Definition und Identifikation relevanter Prozess-Einflussfaktoren

- Prozessoptimierte Bauteilauslegung

- Aufbereitung der Fertigungsdaten

- Prozesssimulation

- Betrachtung des Prozess-Wärmehaushalts im kundenspezifischen Bauteil

- Simulationsgestützte Defektanalyse

- Literaturrecherche mit Bewertung der Daten

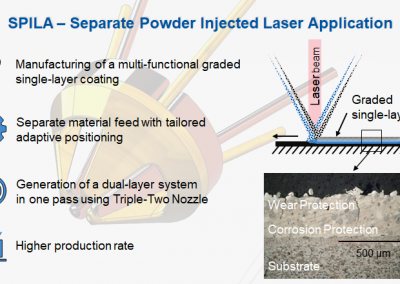

- Materialentwicklung und -qualifikation

- Machbarkeitsstudien

- Maschinencharakterisierung: Laserstrahlquelle, Schutzgasströmungen und Pulverauftragsqualität

- Entwicklung der Prozessroute in Kooperation mit dem Kunden (ggf. vor Ort)

- Qualitätssicherung mithilfe von u.a. Materialografie, Prüfmaschinen, 3D-Scanner, Röntgenfluoreszenz-Spektrometer

Machen Sie Ihre Mitarbeiter*innen fit für Additive Manufacturing

Bewährtes Know-how ist nicht zu unterschätzen – benötigt aber hinsichtlich der Implementierung neuer Technologien immer wieder ein Update. Sie möchten Ihre Mitarbeiter*innen fit für die Additive Fertigung machen? Wir bieten das notwendige Update!

Für das Know-how-Update bieten wir:

- Workshops rund um Produkt- und Produktionsdigitalisierung sowie die Additive-Manufacturing-Prozesskette

- Modellierungs-Workshops

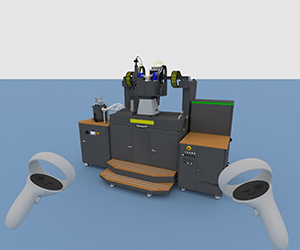

- Entwicklung maßgeschneiderter Trainingslösungen für Ihre Mitarbeiter*innen, z.B. für die Prozesseinrichtung, die Parametervariation zur Prozessanpassung, das Maschinen-Set-up

- Inbetriebnahme vor Ort

Bisherige Forschungsarbeiten

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.