Keywords: Simulation, Schmelzbad, Abkühlrate, Temperaturprofil, Mechanische EIgenschaften, Sturkturelle Analyse

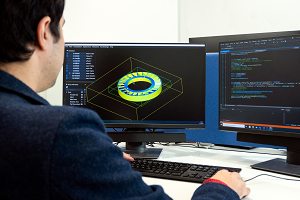

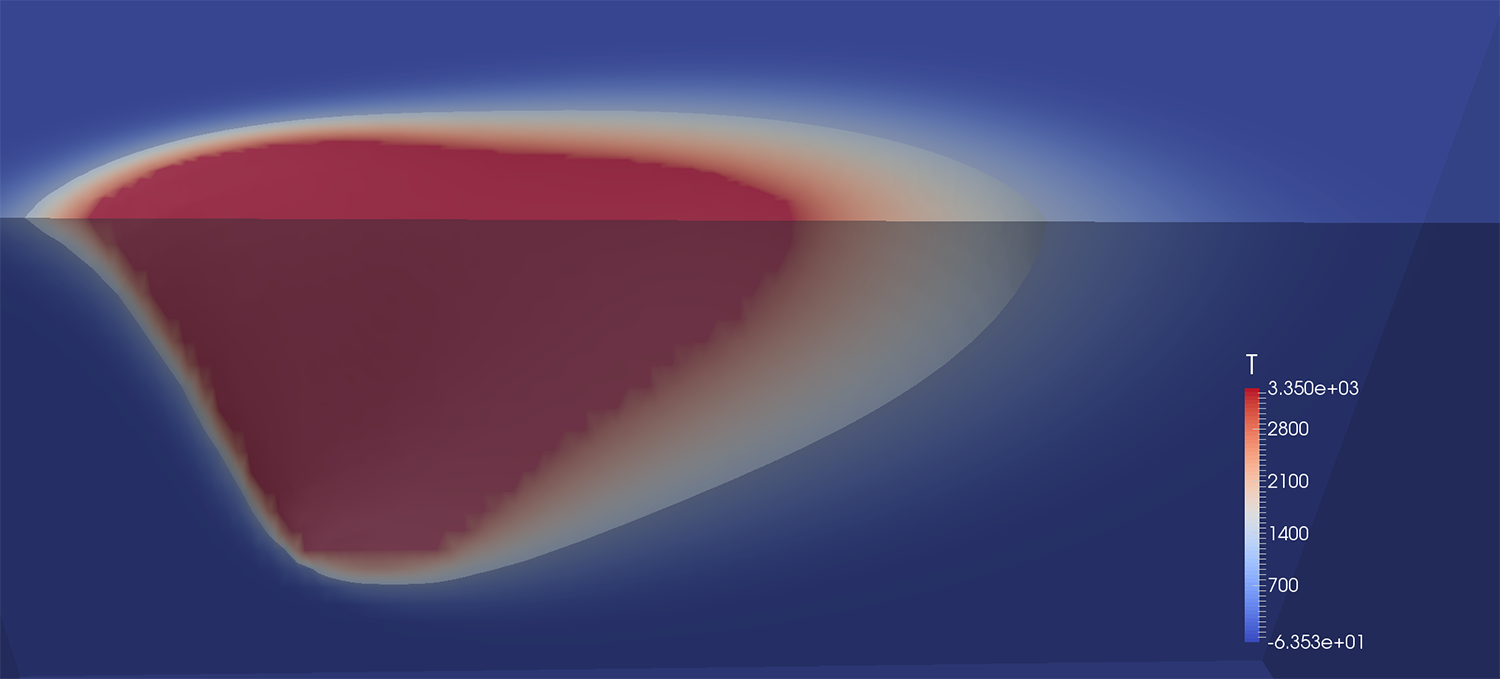

Einblicke in die Schmelzbadgeometrie und zeitabhängige Temperaturverteilung

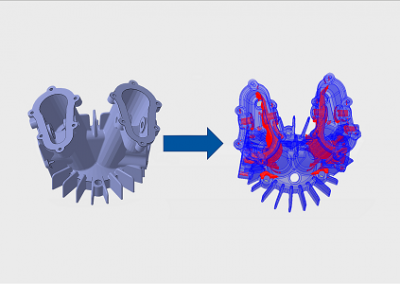

Von Prozessparametern, über Temperaturprofile, zur Mikrostruktur und mechanischen Eigenschaften: Mit der Etablierung des Additive Manufacturing (AM) müssen viele konventionell verwendete und gut erforschte Werkstoffe erneut hinsichtlich der mechanischen Kennwerte untersucht und gewisse Aspekte neu verstanden werden. In etablierten Prozessen, wie etwa dem Gießen, sind die Abkühlraten typischerweise niedrig (102K/s) und das resultierende Gefüge und die damit einhergehenden mechanischen Eigenschaften wohlbekannt. Für das Laser Powder Bed Fusion (LPBF) Verfahren sind die Abkühlraten jedoch hoch (bis zu 107 K/s) und die mechanischen Eigenschaften, bedingt durch das energetisch günstige Kornwachstum in Aufbaurichtung, anisotrop. Da die Abkühlrate an der Phasenfront (flüssig zu fest) nicht direkt gemessen werden kann, ist es entscheidend, den Erstarrungsprozess unter Berücksichtigung der relevanten physikalischen Phänomene zu modellieren. Der RWTH Aachen Lehrstuhl für Digital Additive Production DAP entwickelt daher ein Modell zur Berechnung der Schmelzbadgeometrie und der zeitabhängigen Temperaturverteilung für den LPBF-Prozess in Abhängigkeit materialspezifischer Prozessparameter.

Jonas Zielinski, M. Sc.

RWTH Aachen Lehrstuhl für

Digital Additive Production DAP

Campus-Boulevard 73

52074 Aachen

Weitere Forschungsarbeiten

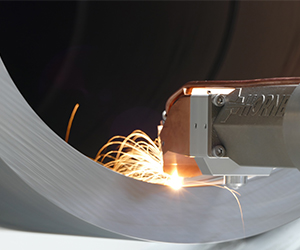

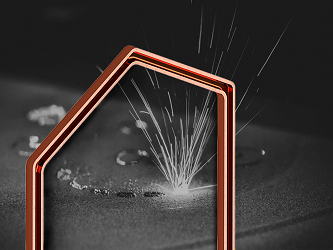

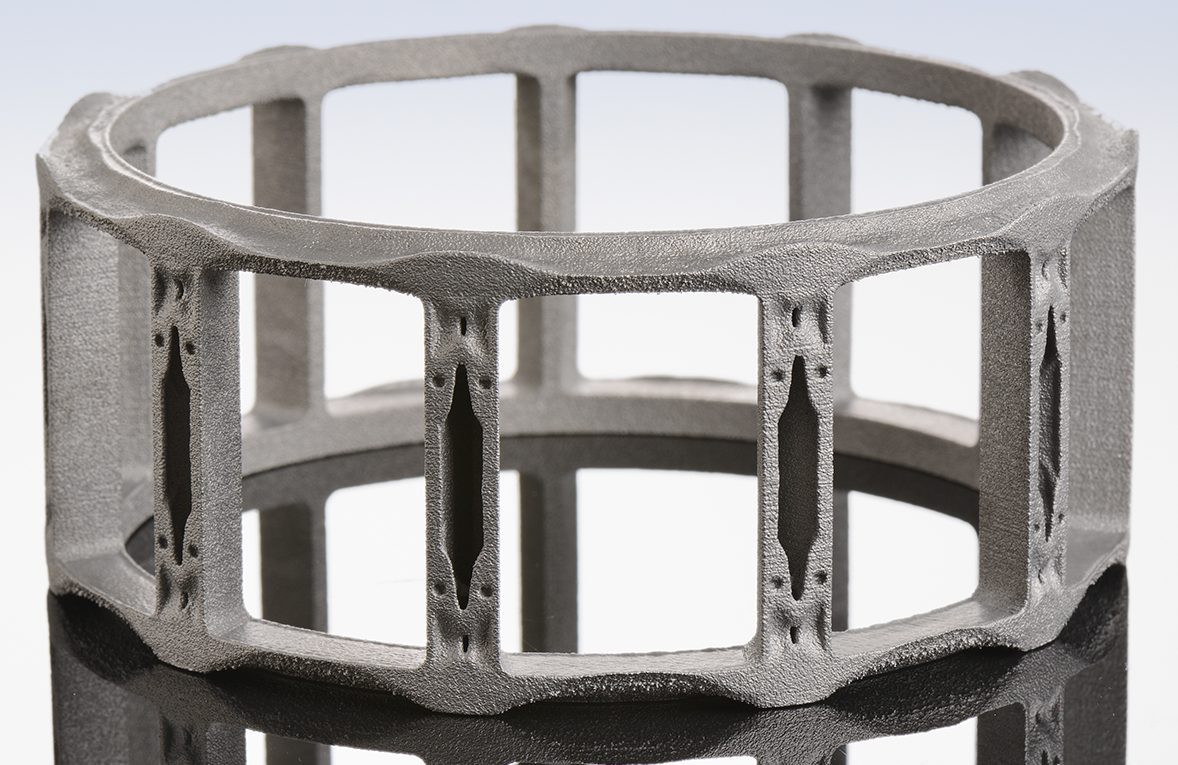

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.