Keywords: FDM, Polymere, Effizienzsteigerung, Granulat

Granulatbasiertes FDM für faserverstärkte Hochleistungskunststoffe

Bis heute ist das Fused Deposition Modeling (FDM) eine der führenden Technologien im Bereich des Additive Manufacutring (AM). Insbesondere die Herstellung von Anschauungsobjekten, Prototypen und Kleinserienprodukten aus thermoplastischen Kunststoffen zeichnen diese einfache und kostengünstige Technologie aus. Um Entwicklungszyklen zu verkürzen und gleichzeitig die Produktionskosten zu senken, hat sich dieses Verfahren in den letzten Jahren vor allem im Produktentwicklungsprozess durchsetzen können. Der Anwendungsbereich für Funktionsbauteile ist jedoch noch stark eingeschränkt. Industrieübliche Kunststoffe, etwa mit einem Faseranteil, die eine signifikante Verbesserung der Materialeigenschaften mit sich bringen, können zum aktuellen Zeitpunkt kaum mittels FDM verarbeitet werden. Weiterhin limitiert die Nutzung von Kunststofffilamenten als Ausgangsmaterial die maximale Aufbaurate, die Durchflussmenge und die Materialauswahl. Um die verfahrensbedingten Einschränkungen zu überwinden und gleichzeitig die Wirtschaftlichkeit des Verfahrens zu steigern, muss die Art der Bereitstellung des Rohmaterials mit einer Neugestaltung der Extrusionseinheit kombininert werden.

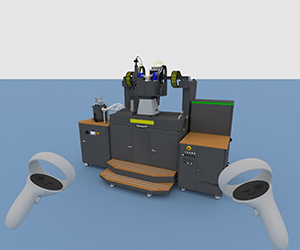

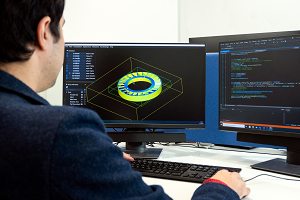

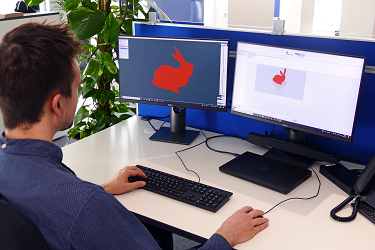

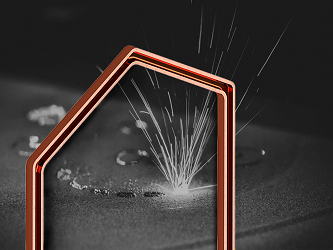

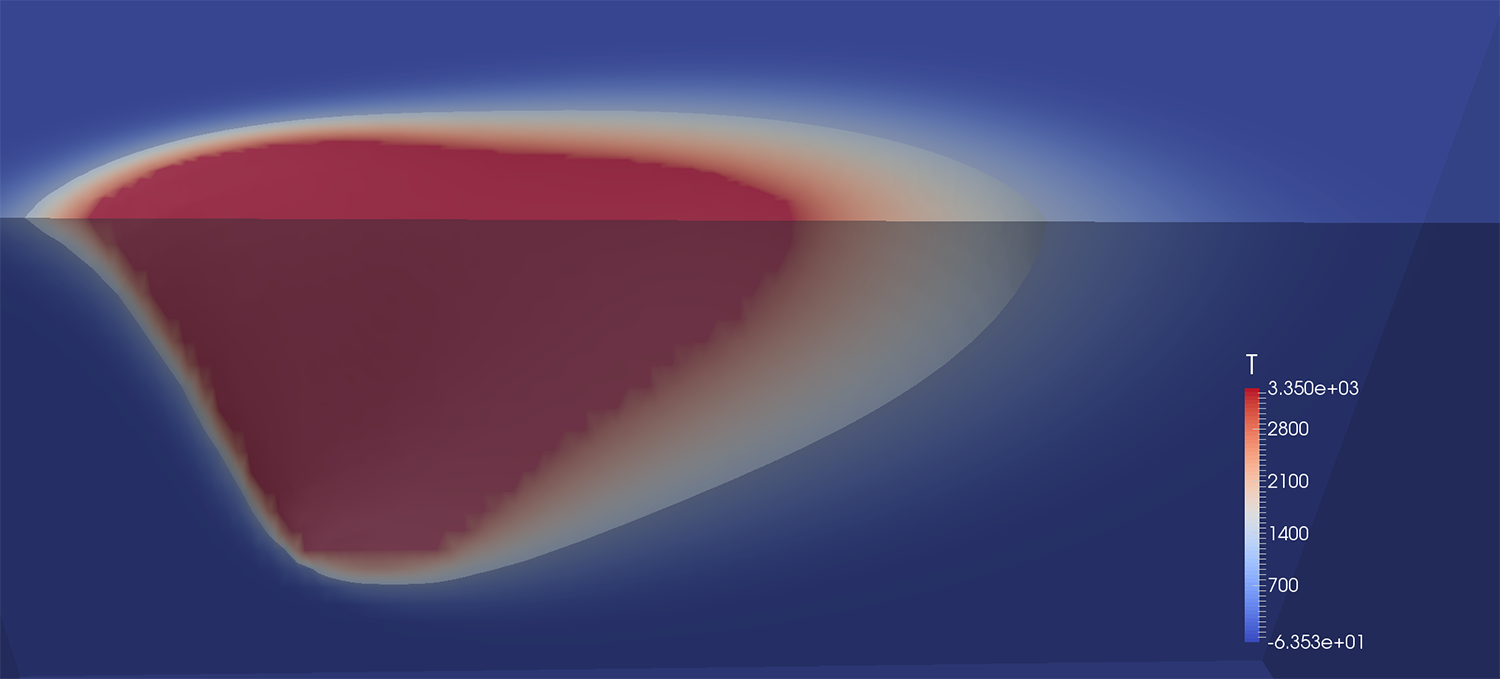

Statt einen Umweg über handelsübliche Filamente zu gehen, wird das Material in seiner gebräuchlichsten, unter anderem im Spritzguss verwendeten Form als Granulat direkt verarbeitet und kann in-situ etwa mit dem gewünschten Faseranteil angereichert werden. Bisherige Entwicklungen orientieren sich stark am Spritzgießverfahren und verwenden axiale Extruderschnecken. Am RWTH Aachen Lehrstuhl für Digital Additive Production DAP dagegen wird aktuell ein neuartiges, kompaktes und modulares, radiales Design erarbeitet. Dabei wird das zu verarbeitende Granulat in einem Zylinder aufgeschmolzen und anschließend über eine rotierende, radiale Extrudereinheit in Richtung des Zylinderbodens gefördert. Durch die spezielle Geometrie des Extruders und des Zylinderbodens wird das Material homogenisiert und aus der beheizten Düse ausgestoßen. Anders als beim herkömmlichen FDM-Verfahren können bei diesem Drucksystem erheblich größere Düsendurchmesser verwendet werden. Dadurch sind deutlich höhere Druckgeschwindigkeiten und entsprechend größere Bauteile realisierbar.

Max Voshage, M. Sc.

RWTH Aachen Lehrstuhl für

Digital Additive Production DAP

Campus-Boulevard 73

52074 Aachen

Weitere Forschungsarbeiten

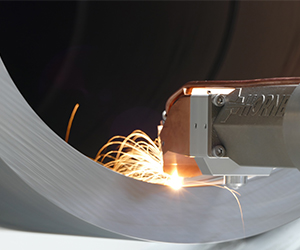

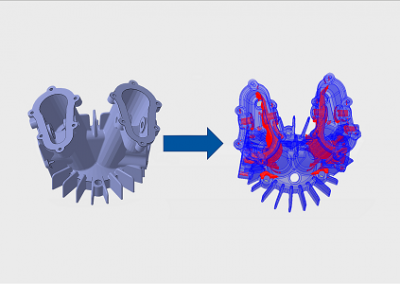

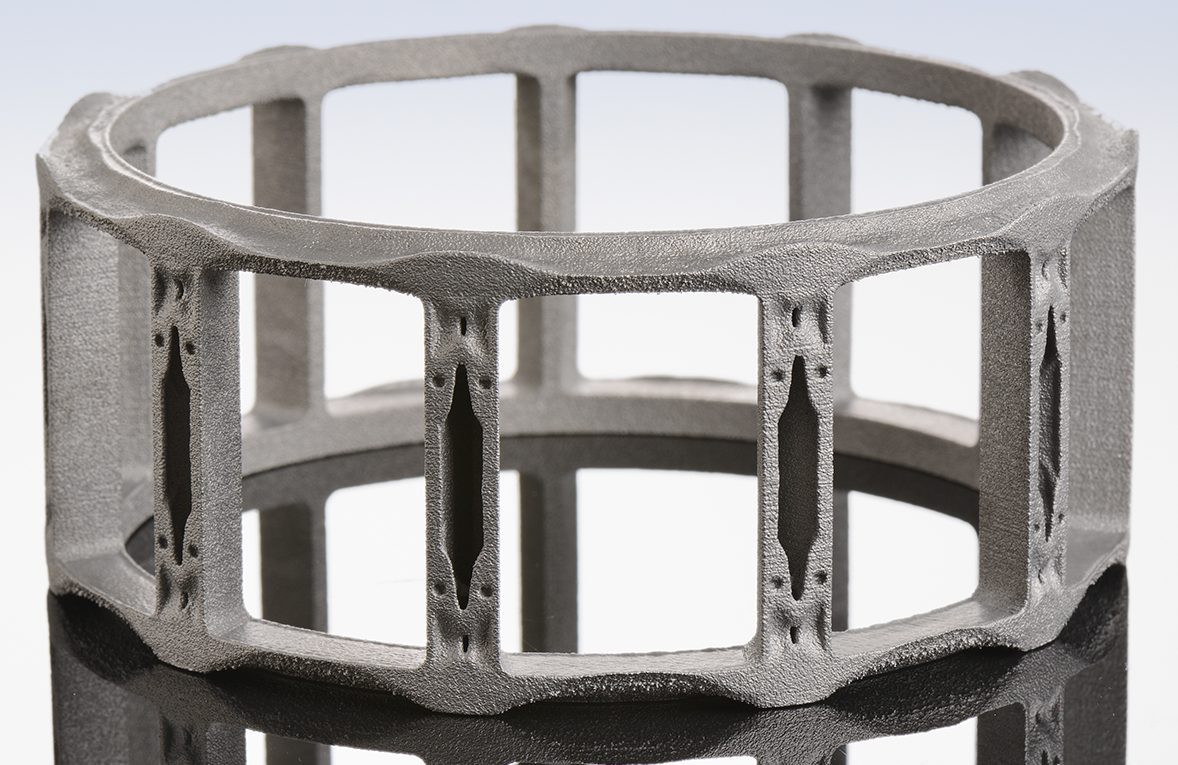

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.