Keywords: LPBF, Design for Manufacturing, Stator, Hairpin, E-Mobilität , Wicklungsdesign

Optimierte Lösungen für die E-Mobilität

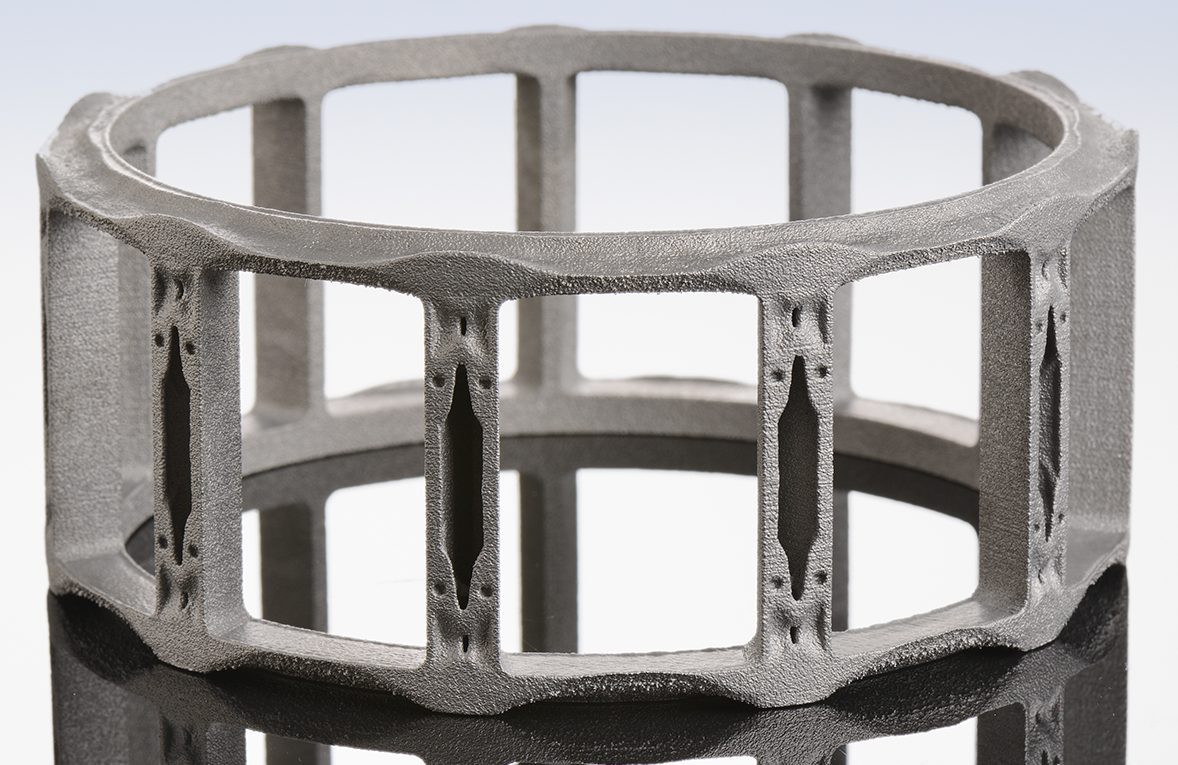

Die Akzeptanz von batterieelektrischen Fahrzeugen stieg über die letzten Jahre exponentiell an. Das zeigen auch die entsprechenden Zulassungszahlen. E-Mobilität gilt als Pushfaktor für Innovationen und generiert so stets höhere Anforderungen an den elektrischen Antriebsstrang. Die Additive Fertigung (engl. Additive Manufacturing [AM]) ist eine Schlüsseltechnologie, um diese Innovationen zu realisieren und den gestiegenen Anforderungen an Produkt und Produktion gerecht zu werden. Neben der Entwicklung einer variantenflexiblen Hairpin-Statorproduktion mittels AM – im Rahmen eines durch das MWIDE geförderten Projektes – erforscht der Lehrstuhl DAP die Optimierung von E-Maschinen mithilfe additiver Fertigungstechnologien. Der elektrische Traktionsantrieb als Herzstück des elektrifizierten Antriebsstrangs bietet zahlreiche Optimierungspotenziale. Durch AM als Ausgangsprozess und den damit verbundenen Potenzialen, wie Designfreiheit und verkürzte Produktentwicklungszyklen, ergeben sich innovative Produktionsprozessketten.

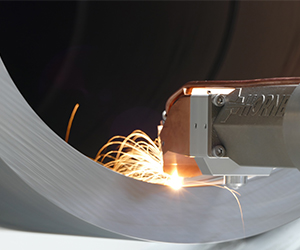

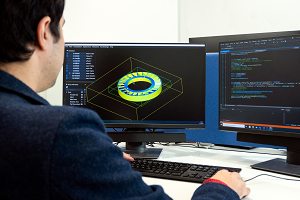

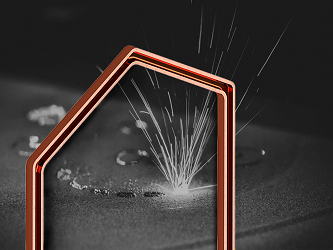

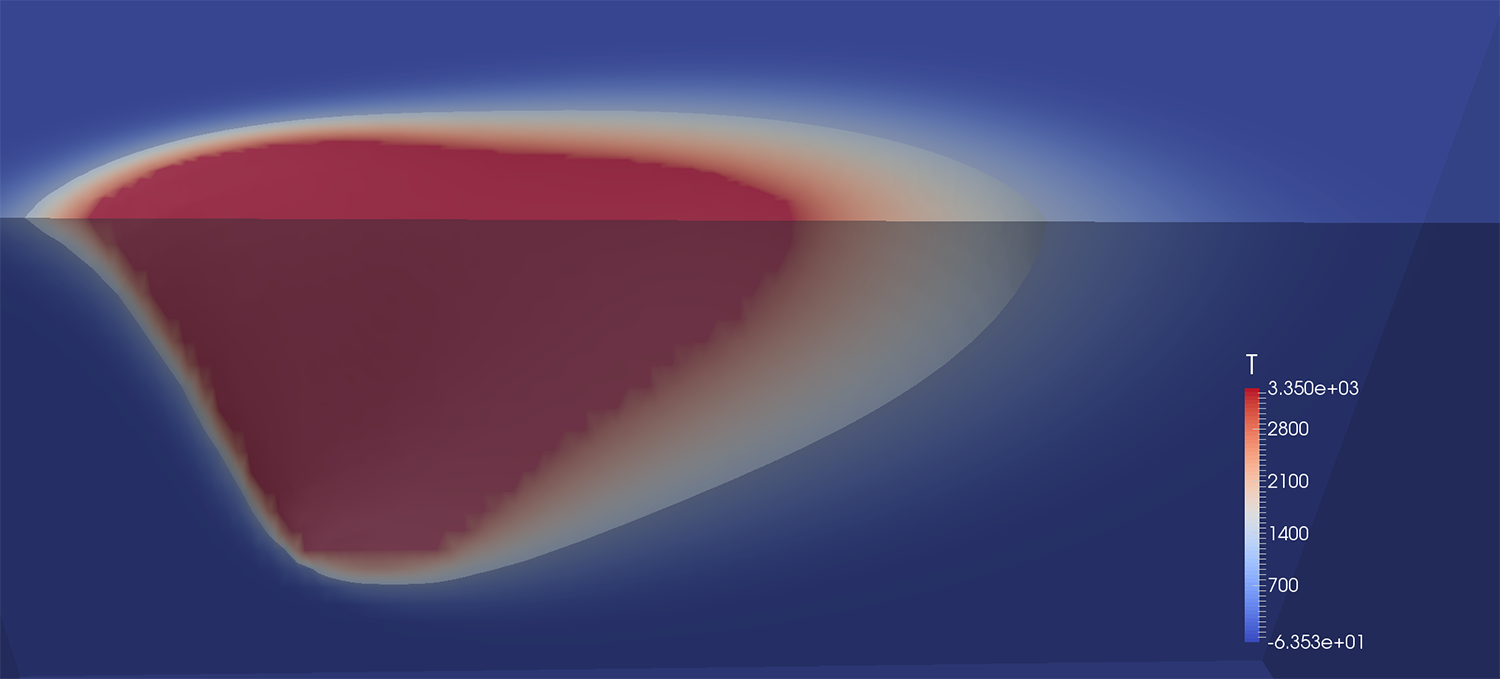

So lässt sich bereits heute mittels AM ein optimiertes Wicklungsdesign von Kupferleitern realisieren und die Leistungsdichte von E-Maschinen um ca. 30 % erhöhen. Neben der Reduktion von Verlusten aufgrund elektromagnetischer Effekte und der Verringerung der Wickelkopfhöhen lässt sich außerdem der thermische Haushalt der E-Maschine durch ein innovatives Kühlkonzept optimieren. Die Kombination modernster Auslegungssoftware und AM ermöglicht es, designoptimierte, innengekühlte Kupferwicklungen herzustellen. Dadurch lassen sich kritische Temperaturgrenzen der Wicklung vermeiden und das sogenannte Derating der E-Maschine verhindern. Beim Derating wird aufgrund zu starker Temperaturentwicklung die Leistung zeitweise gedrosselt. Ein weiterer entscheidender Vorteil einer additiv gefertigten, hohlen und direktgekühlten Kupferwicklung für E-Maschinen ist die Nachhaltigkeit bei der Verwendung des Werkstoffs Kupfer. Hierdurch lassen sich pro Stator etwa 10 – 15 % der notwendigen Kupfermenge gegenüber konventionell gewickelten Statoren einsparen.

Carsten Putz, M. Sc.

RWTH Aachen Lehrstuhl für

Digital Additive Production DAP

Campus-Boulevard 73

52074 Aachen

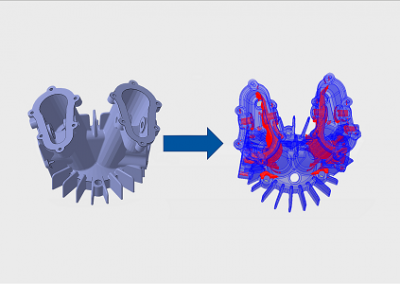

Weitere Forschungsarbeiten

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.