Keywords: LPBF, Produktionsplanung, Bauzeitberechnung, Ökonomische Effizienz

Zuverlässiges und innovatives Kalkulationstool für modulare LPBF-Anlagenkonzepte

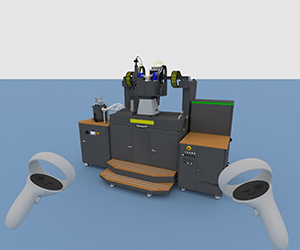

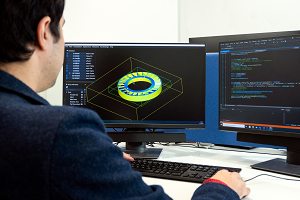

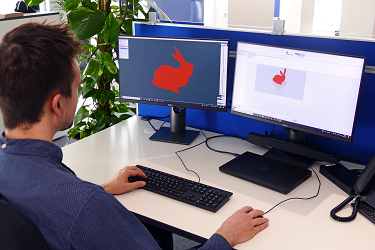

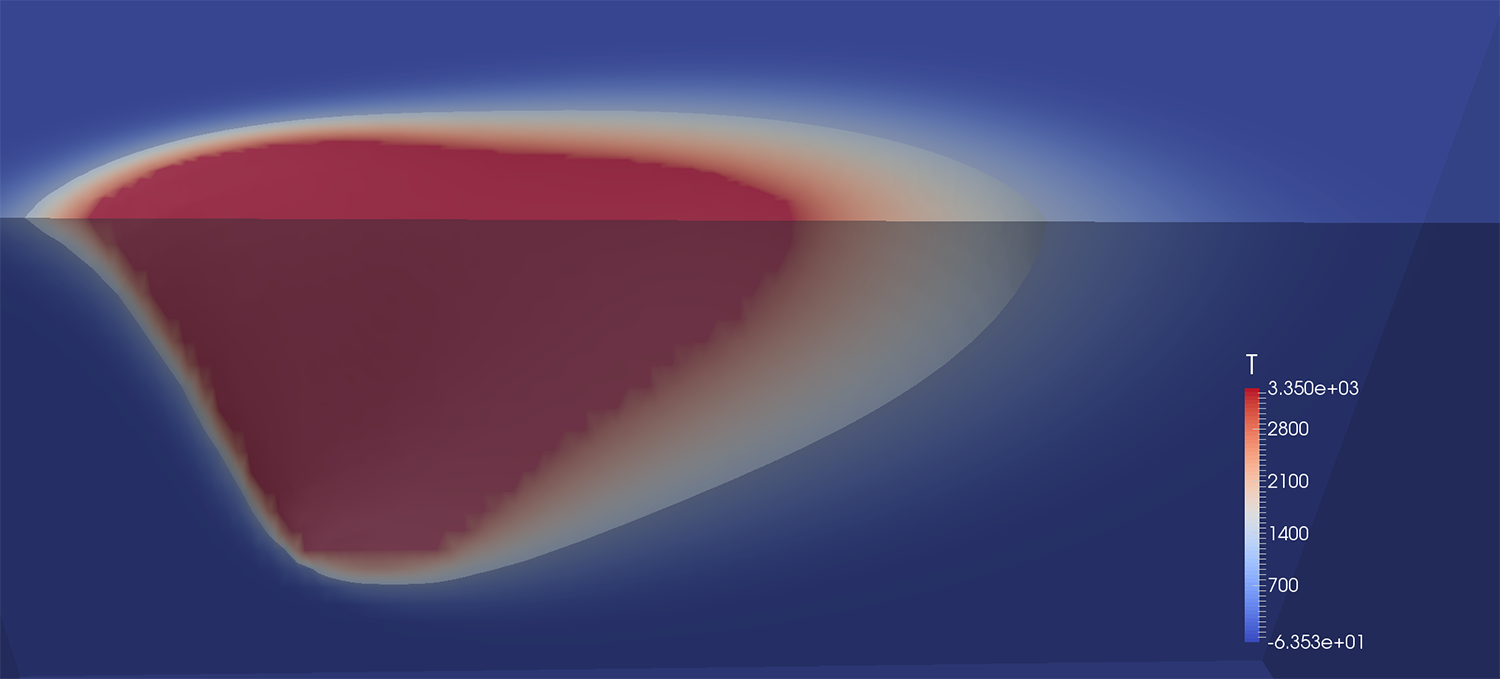

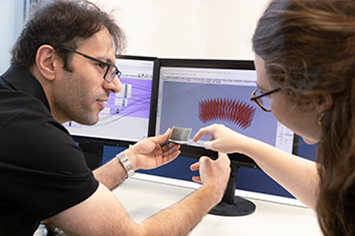

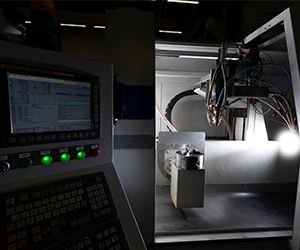

In den letzten zwei Jahrzehnten hat sich das Laser Powder Bed Fusion (LPBF) zu einer vielversprechenden Lösung in der Serienfertigung entwickelt. Die Industrialisierung des LPBF ist in vollem Gange und es wird deutlich, dass Wirtschaftlichkeit einer der wichtigsten Aspekte für eine nachhaltige Implementierung dieses Prozesses in industrielle Anwendungen ist. Aus diesem Grund bieten LPBF-Anlagenhersteller modulare und skalierbare Anlagenkonzepte sowie Hilfssysteme an, die der Anwender individuell nach seinen Bedürfnissen konfigurieren kann. Für diese modularen Systemlösungen hat der RWTH Aachen Lehrstuhl für Digital Additive Production DAP ein innovatives und zuverlässiges LPBF-Kalkulationstool entwickelt: den virtuellen Modul-Emulator, der in die digitale LPBF-Prozesskette integriert ist. Er ersetzt die reale Anlage, indem er die in Schichten zerlegte 2,5D-Geometriedaten verarbeitet und die enthaltenen Scanvektoren virtuell ausführt. Eine prozessuale Steuerung, die durch einzelne Modulinstanzen in einer serviceorientierten Architektur (SOA) implementiert ist, führt den LPBF-Prozesszyklus aus und ruft virtuelle Dienste auf, wie etwa den „Beschichter“, der die Aktion „Pulver hinzufügen“ ausführt.

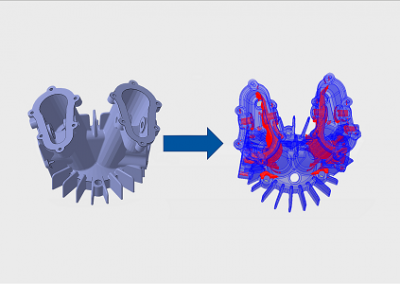

Die Bauzeit, die der virtuelle Modul-Emulator berechnet, wird exemplarisch mittels schichtweisem Vergleich von Zeitstempeln neun tatsächlicher Baufträge verifiziert, die auf einer Dual-Laser-LPBF-Anlage ausgeführt wurden. Der mittlere absolute prozentuale Fehler (MAPE) erreicht für das Modell 0,28 %. Die schichtweise Analyse zeigt eine mittlere Abweichung unter 0,2 % bei einer Standardabweichung unter 1 %, was zu einer nahezu geometrieunabhängigen Vorhersage der Bauzeit führt. Das entwickelte Kalkulationstool ermöglicht eine optimierte Produktionsplanung und Maschinenauslastung, da eine nahezu exakte Bauzeitberechnung beispielsweise voraussagt, wann der Maschinenbediener eingreifen muss. Die erzielte Genauigkeit der Berechnungen ermöglicht es darüber hinaus sowohl Systemlieferanten als auch Anlagenbetreibern, verlässliche Aussagen über die Wirtschaftlichkeit und den erforderlichen Grad der Systemmodularität für eine optimale Produktion von kundenindividuellen Komponenten zu treffen.

Sebastian Dirks, M. Sc.

RWTH Aachen Lehrstuhl für

Digital Additive Production DAP

Campus-Boulevard 73

52074 Aachen

Weitere Forschungsarbeiten

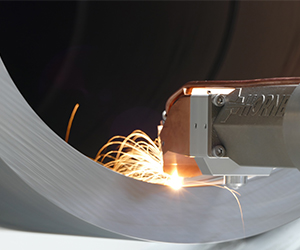

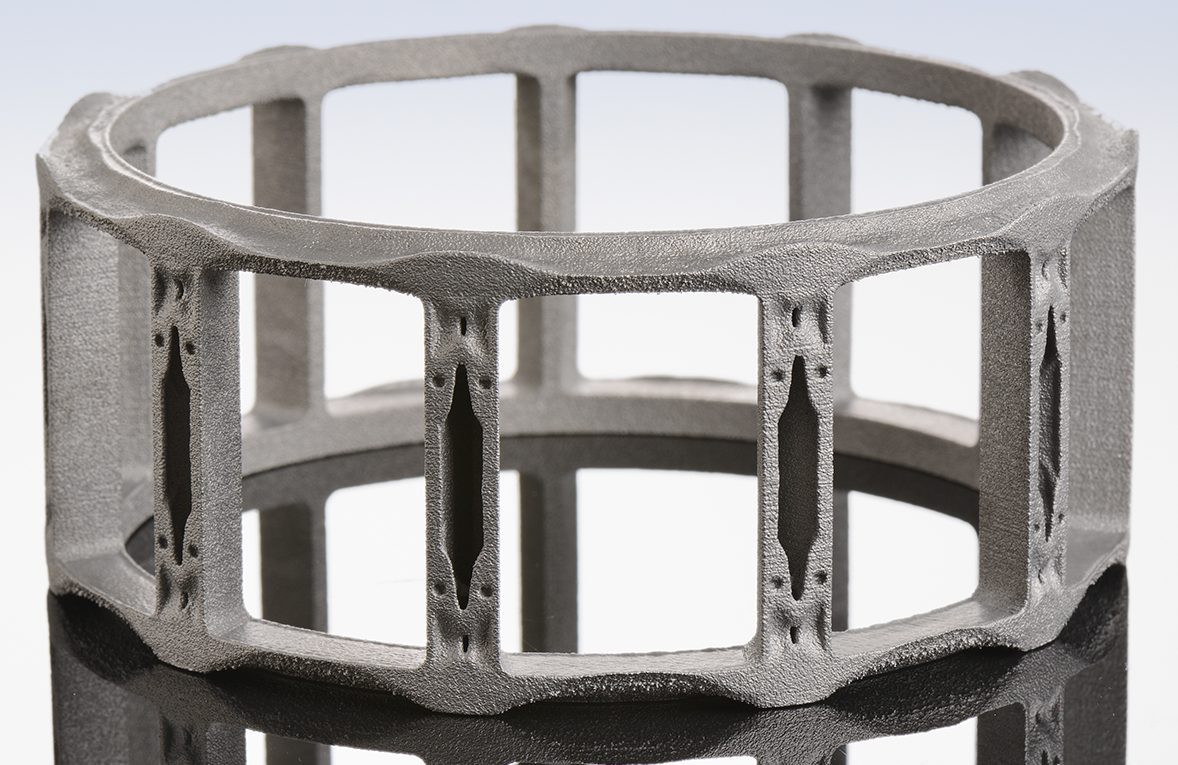

Dieses Hintergrundbild zeigt ein Bauteil, das in einem gemeinsamen Projekt mit der Kueppers Solutions GmbH entwickelt wurde.